1. Účel prací

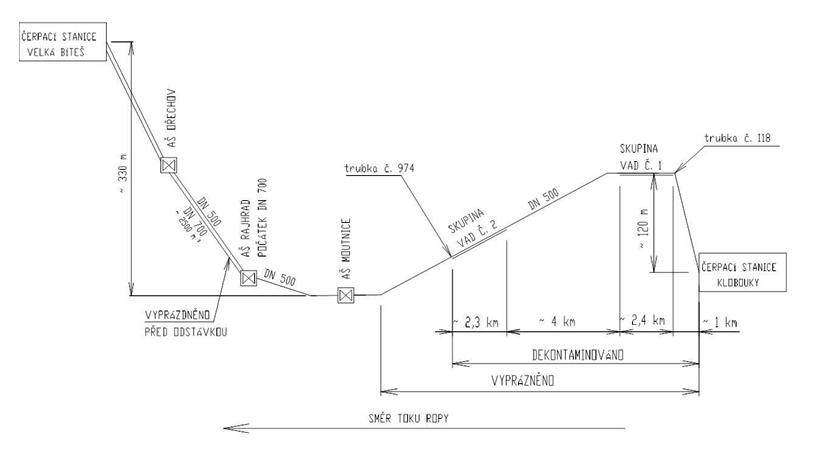

V průběhu září 2007 proběhla výjimečná akce, ojedinělá svým rozsahem, potřebnou rychlostí i počtem nasazených pracovníků a techniky. Jednalo se o zásah na potrubí ropovodu DN 500 Družba v úseku Klobouky – Moutnice, kde byla provedena výměna 32 trubek, které podle zjištění vnitřní inspekce svými parametry nevyhovovaly požadavkům pro budoucí bezpečný provoz ropovodu. Tyto trubky byly nepravidelně rozmístěny ve dvou lokalitách na cca 8 km trasy ropovodu nedaleko od čerpací stanice (ČS) Klobouky, viz obr. 1.

Výměnu výše uvedeného počtu trubek bylo nutné uskutečnit v době odstávky ropovodu trvající pouhých 96 hodin, což vyžadovalo velké nasazení kapacit pro všechny práce – vytěsnění ropy z potrubí, zajištění prostředí bezpečného pro svařování, montážní práce při výřezech a vsazení trubek do potrubí ropovodu i NDT svarů. Bylo nutné zvolit vhodný postup prací pro celou akci, vybrat spolehlivé dodavatele montážních prací, důkladně technicky a organizačně celou akci připravit a následně koordinovat činnost velkého počtu subdodavatelů na poměrně malém prostoru. Aby bylo možné uvedenou výměnu 32 trubek DN 500 během 96 hodin uskutečnit, bylo nutné nejprve vytěsnit ropu ze všech trubek určených k výměně a následně zajistit v potrubí bezpečnou atmosféru pro provedení svařečsko-montážních prací. Z uvedených důvodů se přistoupilo k vytěsnění ropy z celého úseku ropovodu s nevyhovujícími trubkami (úsek v délce cca 9,7 km) a následné dekontaminaci potrubí ve vyprázdněném úseku. Časový prostor pro vyprázdnění byl omezený a technika nutná k přetlačení ropy do další části trasy ropovodu (kompresory o tlaku cca 35 bar a průtočném množství alespoň 15 000 m3/hod) není v ČR a pravděpodobně ani jinde v Evropě k dispozici.

Proto bylo rozhodnuto v předstihu vyprázdnit jinou vhodnou část ropovodu – ropovod IRČ DN 700 v úseku koncové zařízení (KZ) Rajhrad – armaturní šachta (AŠ) Ořechov a do tohoto vyprázdněného potrubí poté během odstávky ropovodu rychle přetlačit ropu z úseku ČS Klobouky – AŠ Moutnice. Po konzultaci s provozovatelem bylo rozhodnuto, že ropa o objemu cca 2500 m3 z tohoto úseku bude vyvezena autocisternami do čerpacích stanic v Kloboukách a Velké Bíteši.

Postup prací při výše uvedených činnostech byl následující:

- Přípravné práce před zahájením odstávky

- vyprázdnění ropovodu IRČ DN 700 v úseku koncové zařízení (KZ) Rajhrad – AŠ Ořechov (vytvoření uskladňovací kapacity),

- příprava pracovišť na výměnu trubek (vytýčení trubek k výměně, zemní práce, dohledání a ověření trubek k výměně, NDT výběr místa pro výřezy, instalace TOR návarů, rozvoz nových trubek).

- Po zahájení odstávky

- vyprázdnění potrubí ropovodu DN 500 v úseku ČS Klobouky – AŠ Moutnice v délce cca 11 km,

- dekontaminace potrubí ropovodu DN 500 v úseku ČS Klobouky – trubka č. 974 (poslední nevyhovující trubka směrem od ČS Klobouky) v délce 9,6 km,

- výměna nevyhovujících 32 trubek výřezem a vsazením nových trubek.

Vzhledem k tomu, že úsek s trubkami k výměně byl nedaleko od ČS Klobouky, byla pro vytlačení ropy v úseku ČS Klobouky – AŠ Moutnice a dekontaminaci použita koncová komora. Pokud by nebyla v blízkosti úseku tato komora, bylo by nutné oddělit ropovod jiným způsobem, např. technologií STOPPLE.

2. Vyprázdnění ropovodu IRČ DN 700 v úseku Rajhrad - Ořechov

Vyprázdnění ropovodu IRČ DN 700 v úseku Rajhrad – Ořechov bylo provedeno v předstihu tak, aby bylo možné do tohoto vyprázdněného potrubí během odstávky přetlačit ropu vytlačovanou z úseku ropovodu DN 500 ČS Klobouky – AŠ Moutnice. Ropa z uvedeného úseku ropovodu DN 700 byla vytlačována pomocí lamelového pístu poháněného stlačeným vzduchem od AŠ Ořechov směrem na koncové zařízení Rajhrad, kde byla vytlačována do autocisteren (viz obr. 1). Poté byla ropa převážena do čerpacích stanic v Kloboukách a Velké Bíteši, kde byla přes slopové nádrže postupně přečerpávána zpět do ropovodu DN 500. Objem ropy vyvezené z úseku byl cca 2450 m3, doba vyvážení 5 dní bylo nasazeno celkem 8 CAS o objemu 10 a 30 m3. Během vyprazdňování potrubí DN 700 bylo důkladnými ekologickými opatřeními zabezpečeno, aby nedošlo ke znečištění životního prostředí ropou. Všechny drobné úkapy a vzniklé odpady byly okamžitě ekologicky likvidovány.

3. Příprava pracovišť na výměnu trubek

Nevyhovující trubky byly předem vytyčeny na základě údajů z reportů z vnitřních inspekcí potrubí a po jejich obnažení byly na potrubí dohledány a odizolovány svary. Následně bylo ověřováno, zda jsou obnažené trubky skutečně trubkami určenými k výměně. Nejprve byla změřena délka trubky (vzdálenost svarů), poté byly ultrazvukovou metodou zjištěny tloušťky stěn jak u trubky určené k výměně, tak i u trubek sousedních a naměřené hodnoty byly porovnány s reporty. Poslední kontrolou bylo porovnání polohy a obvodové vzdáleností spirálních svarů na sousedních trubkách se stavem na reportu. Trubky určené k výměně byly následně obnaženy v celé délce a v místě svarů byly vytvořeny pracovní výkopy. Během odkryvu trubek bylo zjištěno, že souběžné potrubí produktovodu DN 200 je v několika místech vedeno v těsné blízkosti ropovodu DN 500 a to místy ve vzdálenosti pouhých 10 cm, viz. obr. č.2, 3.

Na stávajícím potrubí byl proveden výběr místa pro budoucí svary vkládaných trubek ultrazvukovou zkouškou (UT) a magnetickou zkouškou (MT), u svařovaných trubek byla posuzována jakost výrobního svaru. Uvedené kontroly zjistily několik nevyhovujících vad (laminace, převalky a trhliny). Místa se zjištěnými vadami byla označena a délka vyměňovaných částí potrubí byla o ně zvětšena.

Na potrubí ropovodu bylo za provozu ropovodu nainstalováno 8 návarků TOR 2“, které následně sloužily pro identifikaci polohy ježků a pro kontrolu stavu prostředí ve vyčištěném potrubí.

Rozvoz nových trubek (svařované trubky 530 x 8,00 mm, materiál L 360 MB, s asfaltovou izolací, výrobce Mittal Steel Ostrava) na místa jednotlivých výměn byl ztížen terénem, který byl v době rozvozu vzhledem k silným dešťům místy nesjízdný pro kolovou techniku.

4. Vyprázdnění ropovodu DN 500 v úseku Klobouky – Moutnice

Vyprázdnění potrubí DN 500 Družba v úseku ČS Klobouky – AŠ Moutnice bylo provedeno pomocí sady lamelových pístů, mezi které bylo načerpáno stanovené množství vody, která plnila funkci inertizační zátky.

Sestava pístů a vodních zátek vložená do koncové komory ropovodu DN 500 v areálu ČS Klobouky byla pomocí stlačeného vzduchu posouvána potrubím směrem k AŠ Moutnice a při svém pohybu vytláčela z potrubí ropovodu ropu. Ropa byla posouvána potrubím ropovodu DN 500 směrem k AŠ Rajhrad, kde byla propojovacím potrubím DN 500 přepouštěna do předem vyprázdněného úseku potrubí IRČ DN 700 KZ Rajhrad – AŠ Ořechov.

5. Dekontaminace ropovodu DN 500 v úseku Klobouky – trubka č. 974

Po vytlačení ropy z úseku ČS Klobouky – AŠ Moutnice cca 1 km za poslední plánovaný výřez (trubka č.974) byl bezjiskrovým způsobem proveden výřez části nevyhovující trubky. Trubka byla vyjmutá z potrubí a zajištěna proti úkapům zbytků ropy.

Po vyříznutí této trubky bylo konstatováno, že potrubí ropovodu je spolehlivě vypuštěné a že film se zbytky ropy na vnitřním povrchu trubek je velmi tenký. V potrubí však byla stále výbušná atmosféra neumožňující práci s otevřeným ohněm.

Oba konce potrubí byly ručně vyčištěny od zbytků ropy. Potrubí ropovodu směrem na Velkou Bíteš bylo hermeticky uzavřeno oddělovacím PLP pístem vloženým do potrubí, , do potrubí směrem na Klobouky byla instalována jílová zátka a po kontrole bezpečné atmosféry byla na potrubí přivařena speciální čistící komora osazená čistícími písty Uvedené práce byly provedeny za přísného požárního a ekologického zabezpečení. Všechny drobné úkapy a vzniklé odpady byly okamžitě ekologicky likvidovány.

Mezi písty v speciální čistící komoře bylo postupně načerpáno přesně stanovené množství roztoku dekontaminačního činidla Petrosol v škále několika přesně definovaných koncentrací a kontrolní zátka proplachové vody. Poté byla tato sestava pístů a čistících zátek pomocí stlačeného vzduchu řízeně posouvána do ČS Klobouky. Rychlost posunu čistící sestavy byla určena na základě výpočtů přestupů zbytků ropy do roztoků Petrosolu o různých koncentrací.

Po dojetí celé čistící sestavy do ČS Klobouky byl použitý dekontaminační roztok vytlačen do autocisteren a odvezen k ekologické likvidaci biodegradační cestou.

Po vytlačení dekontaminačního roztoku bylo potrubí ropovodu odtlakováno, přičemž byla předběžně měřena koncentrace výbušných plynů ve vzduchu vycházejícím z potrubí přes 3 návarky TOR 2“, které byly za tímto účelem předem instalovány na potrubí. Po úplném odtlakování byla v potrubí přes tyto návarky opět měřena koncentrace výbušných plynů. Měřením bylo ověřeno, že obsah výbušných plynů v potrubí je hluboko pod dolní mezí výbušnosti a je tedy možné použít pro výřezy kyslíkoacetylénový plamen. Na všech následně provedených výřezech bylo potvrzeno, že vnitřní povrch potrubí je dekontaminací dokonale zbaven všech zbytků ropy, povrch byl čistý bez mastnoty a ropných úsad, viz obr. 6.

6. Výměna nevyhovujících trubek výřezem a vložením nové trubky

Výměna 32 trubek v průběhu 96 hodin představovala velký objem prací, na kterém podílel velký počet pracovníků a techniky. Ve dnech 19. a 20. 9. 2007 se prací přímo účastnilo až 100 pracovníků ze 14 společností. Pro spolupráci na výměně trubek zvolil hlavní dodavatel CEPS a.s. partnerské společnosti, u nichž je důvodný předpoklad, že provedou svářečsko-montážní práce v požadované kvalitě i ve velmi krátkém časovém období. Byly vybráni partneři, jejichž systém řízení jakosti byl certifikován dle ISO 9001, některé ze společností jsou dále držiteli certifikátu dle ISO 14 0001 (ochrana životní prostředí) a OHSAS 18001 (bezpečnost práce). Všechny společnosti mají dlouhodobé zkušenosti s prováděním stavebně-montážních prací na ropovodu Družba nebo VTL plynovodech a jsou certifikovány v systému společnosti GAS pro montážní práce na vysokotlakých plynovodních potrubích. Celkem bylo nasazeno 16 plně vybavených pracovních skupin jednotlivých dodavatelů montážních prací, intenzita nasazení pracovních skupin – viz. obr. 9. Stejné požadavky na kvalitu prací byly kladeny na NDT práce, pro které byla vybrána společnost Qualitest, s.r.o., která má bohaté zkušenosti v oblasti NDT dálkovodů a je také držitelem certifikátu ISO 9001. Nasazeno bylo 8 pracovních skupin včetně 5 pojízdných laboratoří.

Přístup na některá pracoviště, především na většinu pracovišť úseku č.1 byl vzhledem k rozmoklému terénu byl poměrně obtížný. Čtyři pracoviště v lokalitě 2 byly v poměrně příkré strži.

Vzhledem k tomu, že u všech trubek (kromě trubky č. 974) bylo dekontaminací potrubí zajištěno nevýbušné a nehořlavé prostředí, bylo možné pro provedení výřezu trubky použít plamene, čímž se práce významně urychlily. Výřezy trubek byly provedeny převážně kyslíkoacetylénovým plamenem, výjimečně bezjiskrovým způsobem (jen z důvodů snazšího vyjmutí trubky z potrubí).

Již během výřezů trubek bylo zjištěno, že potrubí je velmi silně zmagnetizováno, intenzita magnetického pole byla tak silná, že na potrubí se udržely i předměty hmotnosti kladiva. Ukázka magnetizace po výřezu potrubí frézou je na obr. 7. Tato silná magnetizace následně značně komplikovala svařování a nejenže prodloužila dobu provádění svarů, ale byla také příčinou několika vad svarů.

Svařování nových trubek bylo provedeno v souladu s požadavky ČSN EN 12 732 – za svářečské dozoru, dle WPS jednotlivých montážních společností, WPS byly kvalifikované prostřednictvím WPQR nebo WPAR. Během svářečských prací bylo nutné minimalizovat vliv silného zmagnetování potrubí, kompenzace byla prováděna převážně pomocí druhého magnetického pole vytvořeného ovinem smyček ze svařovacích vodičů, viz obr. 8.

Trubka č.974, u které nebylo zajištěno nevýbušné prostředí dekontaminací potrubí (v sousední trubce č. 975 byl vložen PLP píst, volná část byla jen ručně vymyta), byla vsazována jako jedna z posledních. Před zahájením prací spojených se vsazováním trubky byla ověřena bezpečná atmosféra pro svařování a ověřena nezměněná poloha PLP pístu od jeho instalace a čelo PLP bylo dotěsněno jílovou zátkou. Vsazení trubky bylo požárně a ekologicky zabezpečeno. Obdobným způsobem probíhalo vsazení trubky nejbližší k ČS Klobouky (č. 118).

Po provedení obvodových svarů vložených trubek byly provedeny NDT kontroly:

- vizuální kontrola (VT) svaru dle ČSN EN 970,

- magnetická kontrola (MT) dle ČSN EN 1290,

- kontrola prozářením (RT) dle ČSN EN 1435.

Několik málo vzniklých nevyhovujících vad ve svarech bylo odstraněno vybroušením a následným zavaření dle příslušné WPS.

Ve všech případech byly vady odstraněny první opravou.

Vyprázdnění a dekontaminace ropovodu DN 500 a následné svářečsko – montážní práce včetně NDT kontroly svarů byly ukončeny 87,5 hodin po zahájení odstávky.

Od té doby bylo možné uvést ropovod zpět do provozu.

7. Časový průběh provedených prací

Časový průběh prací v době odstávky ropovodu:

- 17.9. v 6:00 zahájeno vytlačování ropy,

- 17.9. v 9:00 ropa vytlačena za místo posledního výřezu,

- 17.9. v 9:45 ukončeno vytlačení cca 2400 m3 ropy, zahájeno vypouštění natlačeného vzduchu,

- 17.9. v 12:00 ukončeno vypouštění vzduchu,

- 17.9. od 12:00 do 19:00 proveden výřez části trubky č. 974, navařena speciální čistící komora,

- 17.9. od 19:00 do 23:00 dovezeno a do potrubí načerpáno dekontaminační činidlo Petrosol,

- 17.9. od 23:00 do 10:30 následujícího dne provedena dekontaminace potrubí DN 500 v délce 9,7 km,

- 18.9. od 10:30 do 17:45 přečerpáno z potrubí do autocisteren a k ekologické likvidaci odvezeno použité dekontaminačního činidla Petrosol,

- 18.9. od 17:45 do 18:30 odtlakován dekontaminovaný úsek potrubí DN 500,

- 18.9. v 18:30 proveden první výřez potrubí kyslíkoacetylenovým plamenem,

- 18.9. v 20:00 uskutečněno dalších 5 výřezů potrubí,

- 19.9. v 20:00 všech 32 trubek určených k výměně vyříznuto, dokončeno vsazení 16 trubek,

- 20.9. v 21:30 dokončena NDT kontrola poslední vsazované trubky. Potrubí bylo možné opět zprovoznit po 87,5 hodinách prací.

8. Závěr

V průběhu cca 87,5 hodin nepřetržitých prací bylo provedeno:

- vytlačení ropy z více než 9,66 km potrubí ropovodu DN 500,

- dekontaminace 9,66 km potrubí ropovodu DN 500,

- 32 výřezů a vsazení trubek na potrubí ropovodu DN 500 včetně NDT.

Na realizaci prací se v rámci dodávky CEPS podíleli tito partneři: 1.SPZ, s.r.o., Glumbík, s.r.o., Kosogass – inženýring, s.r.o. , Moravský Plynostav, a.s., STP Special services, s.r.o., Streicher, s.r.o. , Qualitest, s.r.o., Technotest, s.r.o., Limek Plus, s.r.o., Baufeld, s.r.o., HG stav, s.r.o., HZS ČEPRO, a.s, Acstroje s.r.o.