Moderní technologie na míchání nádrží DS Jet Mixer

Naše společnost v rámci optimalizace míchání a čištění nádrží nahradila u velkokapacitních nádrží určených pro dlouhodobé skladování ropy konvenční vrtulová míchadla alternativní technologií tryskových mixérů, které vykazují vyšší účinnost a umožňují zredukovat až 85% tuhých úsad. Kromě ekonomických přínosů výrazně snižují riziko při vstupu pracovníků do nádrže během manuálního čištění. Eliminací úsad dochází i k minimalizaci likvidace tuhých zbytků a kalů při čištění nádrže.

V dubnu 2002 proběhlo historicky první míchání DS Jet mixéry v Evropě. Jednalo se o míchání ropné nádrže H03 o kapacitě 50 000 m3 na CTR Nelahozeves. V současnosti je tato technologie pravidelně používána k míchání a čištění nádrží na CTR Nelahozeves.

Pohonná mobilní jednotka

Pilotní zahraniční projekt

V roce 2007 se podařilo naší společnosti realizovat první míchání Jet Mixéry v zahraničí, čímž se naplnila vize o získání zahraniční referenční zakázky. Tato moderní kanadská technologie na míchání ropných nádrží je provozována v rámci Evropy pouze na CTR v Nelahozevsi jediným vlastníkem MERO ČR, a. s.

Díky kontaktům získaných z účasti v různých mezinárodních asociacích, konferencích a v rámci prezentací prováděných v letech 2002-2004 se podařilo najít strategického partnera firmu Enigma B.V. Netherland pro teritorium Holandska.

Společně se zahraničním partnerem byl osloven potenciální zákazník, firma Vopak, která je největším nezávislým provozovatelem nádrží na světě, provozující 74 terminálů se skladovací kapacitou 21,2 mil. m3. Od roku 2005 byla zahájena intenzivní jednání včetně praktických ukázek systému Jet Mixérů při míchání a čištění na tankovišti na CTR v Nelahozevsi.

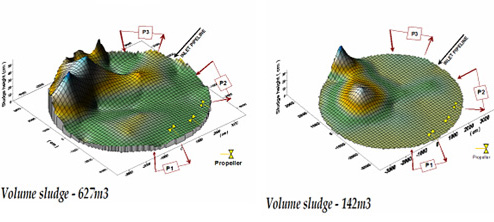

Na základě praktických zkušeností z našeho tankoviště byl v roce 2006 odsouhlasen pilotní projekt „ míchání nádrže T1042“ na tankovišti v Europoortu v Rotterdamu v rámci plánované inspekce nádrže. Jet mixery bylo zajištěno předčištění nádrže před vlastním mechanickým čištěním. Díky této technologii nebylo potřeba nebezpečného vstupu pracovníků do nádrže na rozdíl od obvyklých manuálních čisticích metod. Požadavkem zákazníka bylo snížení množství tuhých úsad min. o 70 % před finálním čištěním.

Výsledek míchání

Finální dočištění nádrže zajišťovala konvenčním způsobem firma Enigma. Tímto kombinovaným postupem bylo dosaženo výrazného zkrácení doby čištění nádrže oproti klasickému způsobu. Byl výrazně snížen objem tuhých zbytků určených k další manipulaci a likvidaci a s tím spojené finanční úspory. Omezení a zkrácení vstupu pracovníků do nádrže s nebezpečím výbušné atmosféry výrazně zvýšilo bezpečnost při čištění nádrže nezbytného pro vlastní inspekci.

Vlastní projekt probíhal v červenci a srpnu 2007. Před vlastní realizací byla nezbytná cca 3měsíční inženýrská, organizační příprava a výroba speciálních redukcí, přírub, adaptérů, aby bylo možno připojit technologii k nádrži a využít stávající dispozice nádrže. Výroba těchto speciálních komponent byla kompletně zajištěna strojní údržbou MERO. Na prokázání účinnosti míchání bylo vybráno měřicí zařízení MERO, které je obvykle využíváno pro provozní měření úsad nádrží na CTR a dále pro speciální odběry vzorků pro výzkumné projekty zaměřené na kvalitu dlouhodobě skladované ropy prováděné na Vysoké škole chemicko-technologické v Praze.

Zhodnocení projektu

- dodržení harmonogramu, zkrácení vlastní realizace

- výborná příprava, technické zajištění a organizace prací

- veliká angažovanost a pomoc při realizaci pracovníků Enigma a Vopak

- vysoký bezpečnostní a ekologický standard při vlastní realizaci – pozitivně hodnoceno Vopak, Enigma

- důležitá reference u světově známé firmy

- dosažení redukce úsad o požadovaných 70%

- realizace referenční zakázky se ziskem